《Верстатник деревообробних верстатів. Столяр будівельний》

курс: 𝐈-𝐈𝐈𝐈

Тема: Організація

робочого місця при склеюванні заготовок з деревини та деревинних

матеріалів за товщиною, шириною, довжиною.

Загальні правила організації робочого

місця

Організація

робочого місця та безпека праці при склеюванні

Склеювання - це один з найпоширеніших способів з'єднання матеріалів

між собою, при якому клей проникає в міжклітинні і внутрішньоклітинні простори

деревини, твердіє, з'єднуючи склеюванні поверхні. Міцність клейового шва

залежить від рівномірності просочування клейовим розчином склеюваних поверхонь,

якості клею, технологічної 11 ослідовності виконання робіт, режиму склеювання,

а також під щільності прилягання цих поверхонь. Тепер склеювання широко застосовують у виробництві

меблів і в будівництві (склеєні балки, арки, ферми, крокви тощо).

Рис. 1. Струбцини і

вайми: А - струбцини: а - звичайні гвинтові, б - важільні, в - для кромок, г -

хомутові, д - кутові; Б - пневматично-шланговий прес (вайма): 1,8- нерухомі

блоки, 2 - блок, 3 -рухома балка, 4 - пружина, 5 - шланг, 6 - ніпель, 7 - кран.

При

застосуванні глютинового клею подрібнюють плитки або використовують гранули

клею (1) (рис. 2), які завантажують у бачок (1 ч. сухого клею на 1-2 ч. води).

Після набухання клею (через 6-12 годин) його варять при температурі 70-80 С у

котлі з подвійними стінками, між якими налита вода. Обладнання для приготування

клею подані на рис.2. Розчин придатний для використання через 10 хв, якщо при

перемішуванні в ньому немає згустків.

Рис.

2. Обладнання для приготування клею: а - котел; 1 - клей, 2 -вода, 3 -пара для

нагрівання води; б -клеєварка; 1 - цеберка з кришкою, 2 - клей, 3 - котел, 4 -

вода; в - електроклеєварка; 1 - бачок для клею, 2 - бачок для води, 3 - кран

для води, 4 - підставка.

Для

приготування казеїнового клею (його дедалі менше застосовують) в посудину

наливають потрібну кількість води і безперервно помішуючи, додають порошок клею

(30-60 хв) до утворення однорідної сметаноподібної маси. На 1 ч клею беруть 2 ч

води. Використовують його не більше, як за 6 годин.

За допомогою

склеювання при виготовленні виробів з деревини більш раціонально можна

використати малоцінну деревину та деревні частинки невеликих розмірів,

підвищити формостійкість та міцність виробів, економити деревину цінних порід

тощо. Для

правильного проведення цього процесу слід знати природу склеювання, матеріали

та обладнання, яке використовують, а також технологію та режимні параметри.

Режимні параметри склеювання

Основними серед них є :

Стан поверхонь

Стан клею

Параметри навколишнього середовища

Підготовлення клею

Підготовлення основи

Вибираючи меблі чи

будівельні конструкції дедалі частіше споживач віддає перевагу виробам з

натуральної деревини. Крім високих фізико-технологічних й експлуатаційних

властивостей, вони вирізняються природною красою й індивідуальністю, є важливим

елементом інтер'єру, створюють відчуття затишку та комфорту. Основою для

виробництва виробів з масивної деревини є клеєні конструкції (рис. 1).

Передусім,

необхідно ретельно вибрати матеріал, адже якими б якісними не були інструмент і

обладнання, вони не дають змоги одержати високоякісну продукцію з низькосортної

деревини. Необхідно також врахувати умови, в яких надалі буде експлуатуватися

готовий виріб, специфічні особливості деревних порід (виступання смоли,

схильність до пересихання і т. ін.).

Рис. 2. Варіанти склеювання масивної деревини по товщині.

Деякі з можливих варіантів склеювання

масивної деревини за шириною з

метою виготовлення меблевого щита показані на рис. 3.

Рис. 3. Змикання ділянок за шириною: 1 - на зуб; 2 - на шпунт

і гребінь конічний асиметричний; 3 - на шпунт і гребінь; 4 - на шпунт і гребінь

конічний; 5 - на зубчастий шип; 6 - на гладку фугу; 7 - на вставну рейку.

При

склеюванні щитів з ділянок тангентального розкрою із розташуванням річних шарів

в одному напрямку форма щита пожолобиться в один бік. При наборі щита із

ділянок з перемінним розташуванням річних кілець щити будуть менш

пожолобленими, ніж в попередньому випадку, але форма пожолобленості буде

хвилястою. При розташуванні річних кілець перпендикулярно до площини щита

можливі різні форми щита. Найбільш правильним буде таке розташування заготовок,

при якому сусідні крайки будуть однаковими - заболонь до заболоні, серцевина до

серцевини, а пласті в сусідніх ділянках (зовнішня і внутрішня) будуть взаємопротилежними.

Перед набором в щити всі (при зрощуванні у ламелі) або окремі ділянки можуть

бути склеєними по довжині.

Рис.

4. Меблевий щит, що є конструктивним елементом для меблів.

При з’єднанні по ширині важливі

такі показники:

Рис.5. Схеми базування ділянок при склеюванні в

щити: а - за двома

крайками; б - за

однією пластю та двома крайками; в -

за двома пластями та двома крайками.

Тема: Виконання робіт середньої складності при розкрої деревини. Повздовжній та поперечний розкрій пиломатеріалів.

Розкрій є одним з перших

етапів технологічного процесу на підприємствах, що виготовляють вироби з

деревини. Від того, як організовано порядок виконання операцій, який інструмент

та обладнання вибрано для розкрою, великою мірою буде залежати подальша організація

технологічного процесу, а відповідно, й собівартість виробів.

Рис.2.1. Види розкрою

пиломатеріалів:

Чорновою заготовкою називають

відрізок матеріалу, з якого в результаті подальшого оброблення буде отримано

чистову заготовку, а потім і деталь. Суха чорнова заготовка, оброблена до

габаритних розмірів деталі, називається чистовою заготовкою. Чорнова заготовка

відрізняється від чистової розмірами та якістю поверхні. Чистова заготовка

відрізняється від деталі формою (рис. 2.2).

Рис.2.2. Вид чорнової та

чистової заготовок і деталі

ПРИПУСКИ

Припуск -шар матеріалу, який підлягає зняттю з поверхні заготовки для перетворення її в деталь заданої форми, розмірів і шорсткості поверхні

Різниця між: розмірами чорнової і чистової

заготовок називається припуском заготовки. Припуски бувають по довжині, ширині та товщині заготовок (рис. 2.3).

Необхідність припусків зумовлюється такими причинами:

похибками форми і розмірів заготовки, якщо вони виходять за межі допуску

деталі, наявністю на поверхнях заготовки дефективного шару або значної

шорсткості, компенсацією похибок установки заготовки на верстаті при її виготовленні

тощо.

Розкрій плит - це операція

отримання з плит заготовок потрібних розмірів і кількості. Розкрій оцінюється

корисним виходом заготовок. Для забезпечення максимального використання

сировини становлять оптимальний план розкрою за допомогою ЕОМ. При цьому повинні

враховуватися як технологічні фактори, що визначають комплектність і

типорозмірів заготовок, так і основні параметри та схеми форматного обладнання.

Важливою вимогою до верстатів є можливість виробляти поздовжній і поперечний

розкрій без зняття відрізаних смуг і перенастроювання верстата, тобто

здійснювати так звану змішану схему розкрою.

Наведені схеми розкрою застосовують на різних виробництвах. Водночас схеми

1-3 і 6 широко застосовуються у виробництві меблів і будівельних деталей. На

рис. показані приклади схем розкрою дощок. Вибір схеми розкрою для конкретних

умов виробництва обумовлюється сортністю пиломатеріалів, породою деревини,

видом і формою заготовок і необхідністю забезпечення раціонального використання

сировини. Одним із основних факторів, на якому базується вибір схеми розкрою,

є забезпечення раціонального розкрою матеріалів.

《Звіт тижня деревообробних професій》

04.03.2020 року у ВПУ N4 м.Хмельницького у рамках тижня

деревообробних професій відбулося конкурс-змагання "Краща команда

столярів", у якому взяли участь учні груп N311 та N203. Під час змагання

учні продемонстрували достатній рівень теоретико-практичної підготовки. За

результатами виконаних робіт І місце посіли учні групи N311, друге та третє

місце учні групи N203. Вітаємо переможців та їх майстрів Літвінова Ю.М., Смучка

Ю.В. та голову МК Побережного І.В.

05.03.2020 року у ВПУ

№4 м.Хмельницького у рамках тижня деревообробних професій відбувся

майстер-клас: «Геометрична різьба по дереву»(гурткова робота), у якому взяли

участь учні групи №203, майстер в/н Смучок Ю.В. з головою МК Побережним І.В.

Учні проявити увесь свій талант та показати гарні результати роботи.

курс: 𝐈-𝐈𝐈𝐈

Тема: Організація робочого місця при склеюванні заготовок з деревини та деревинних матеріалів за товщиною, шириною, довжиною.

Загальні правила організації робочого

місця

Загальні

правила організації робочого місця:

• на робочому

місці повинні бути матеріали, інструменти і приспосіблення тільки ті, які

необхідні для даної роботи;

• площа

робочого місця не повинна викликати додаткових рухів, перепон в роботі;

• інструменти

на робочому місці потрібно розміщувати в найбільш зручному, завжди однаковому

порядку, щоби не тратити час на їх пошук;

• кожне

приспосіблення повинно знаходитися на постійному місці – поблизу працюючого;

• всі

інструменти і приспосіблення повинні бути справними;

• основні

матеріали повинні розміщуватися так, щоби можна було їх брати для подальшої

обробки не тільки без переходів, а й без лишніх рухів;

• робоче

місце повинно мати нормальне освітлення, опалення та вентиляцію.

Організація

робочого місця та безпека праці при склеюванні

Склеювання

потрібно виконувати на верстаку, або столі відповідної висоти, біля якого

розміщені вайми. На робочому місці має бути:

- достатній

запас підготовлених до склеювання деталей;

- достатня

кількість клейового розчину й обтирального матеріалу;

- необхідні

пристрої для нанесення клейового розчину і обтискування;

- необхідні

різальні та вимірювіально-перевірні інструменти.

Робоче місце

має бути чистим і освітленим, одяг і руки робітника - чистими. При використанні

глютинових клеїв між стінками клеєварки наливають гарячу воду, а синтетичних -

холодну. Синтетичні і глютинові клеї краще готувати в оцинкованій або

емальованій посудині, а казеїнові - у фарфоровій. Посуду і пензлі після

закінчення роботи миють гарячою водою без мила. В цеху, де клеять деревину, має

діяти підсилена вентиляція. Щоб не було протягів, двері неохідно щільно

закривати

Склеювання - це один з найпоширеніших способів з'єднання матеріалів

між собою, при якому клей проникає в міжклітинні і внутрішньоклітинні простори

деревини, твердіє, з'єднуючи склеюванні поверхні. Міцність клейового шва

залежить від рівномірності просочування клейовим розчином склеюваних поверхонь,

якості клею, технологічної 11 ослідовності виконання робіт, режиму склеювання,

а також під щільності прилягання цих поверхонь. Тепер склеювання широко застосовують у виробництві

меблів і в будівництві (склеєні балки, арки, ферми, крокви тощо).

Склеювання

дає змогу використовувати відходи деревини, деревину зниженої якості, а також

зменшує жолоблення деталей. Задовільної міцності клейові з'єднання досягають

при дотримуванні режиму склеювання. Тобто, вологість заготівок повинна бути в

межах 5-15% , а клас шорсткості поверхні деревини - не нижче 8-го. Для якісного

склеювання потрібно, щоб температура заготівок перед склеюванням була в межах

15-20С. Клей необхідно наносити рівним шаром товщиною 0,1-0,15 мм механізованим

способом або за допомогою валиків і пензлів. Витрата синтетичного клею

становить 0,35-0,5 кг/м2 склеюванної поверхні. В'язкість клею визначають за

допомогою віскозиметра, яким вимірюється час витікання (в секундах) 100 см.

кубічного клею при температурі 20С).

Після

нанесення (намащування) клею, як правило, на обидві склеювані поверхні

іаготовки, вони стискуються струбцинами, пневматично-шланговими пресами

(ваймами) (рис. 1) або спеціальним устаткуванням під тиском 0,3-1,2 МПа.

Тривалість витримування в пресі склеюваних деталей становить 10-15хв (для

синтетичних клеїв) при нагріванні клейового шва, а без підігрівання для всіх

клеїв - 2-6годин. Тривалість витримування після розпресування до повторної

обробки 24-48 годин.

Блок 2 (рис.

1, Б), який підлягає склеюванню, встановлюють між нерухомою 3 та опорною 1

балками. Через кран 7 і ніпель 6 подається стиснуте повітря в шланг 5, який

наповнюється стиснутим повітрям і, відсуваючи балку 3, стискає склеєний блок. У

неробочому стані за допомогою пружини 4 стискається шланг. При склеюванні

деревини температура в приміщенні має становити 18-25 С, а вологість повітря

50-60%. Розкол по клею деревини свідчить про низьку міцність склеювання. При

склеюванні дошки підбирають так, щоб товщина їх не перевищувала 32-50 мм, а

напрямок волокон співпадав.

Рис. 1. Струбцини і

вайми: А - струбцини: а - звичайні гвинтові, б - важільні, в - для кромок, г -

хомутові, д - кутові; Б - пневматично-шланговий прес (вайма): 1,8- нерухомі

блоки, 2 - блок, 3 -рухома балка, 4 - пружина, 5 - шланг, 6 - ніпель, 7 - кран.

При

застосуванні глютинового клею подрібнюють плитки або використовують гранули

клею (1) (рис. 2), які завантажують у бачок (1 ч. сухого клею на 1-2 ч. води).

Після набухання клею (через 6-12 годин) його варять при температурі 70-80 С у

котлі з подвійними стінками, між якими налита вода. Обладнання для приготування

клею подані на рис.2. Розчин придатний для використання через 10 хв, якщо при

перемішуванні в ньому немає згустків.

Рис.

2. Обладнання для приготування клею: а - котел; 1 - клей, 2 -вода, 3 -пара для

нагрівання води; б -клеєварка; 1 - цеберка з кришкою, 2 - клей, 3 - котел, 4 -

вода; в - електроклеєварка; 1 - бачок для клею, 2 - бачок для води, 3 - кран

для води, 4 - підставка.

Для

приготування казеїнового клею (його дедалі менше застосовують) в посудину

наливають потрібну кількість води і безперервно помішуючи, додають порошок клею

(30-60 хв) до утворення однорідної сметаноподібної маси. На 1 ч клею беруть 2 ч

води. Використовують його не більше, як за 6 годин.

При

приготуванні синтетичних (смоляних) клеїв до розчиненої смоли додають

стужавлювач (для гарячого склеювання) - хлорид амонію 0,2-1,5% до маси смоли, а

для холодного - 10% -ва щавлева кислота. В'язкість смоляних клеїв має бути в

межах 30-300 с за віскозиметром ВЗ-4. Життєздатність синтетичних клеїв 2-6 год.

За допомогою

склеювання при виготовленні виробів з деревини більш раціонально можна

використати малоцінну деревину та деревні частинки невеликих розмірів,

підвищити формостійкість та міцність виробів, економити деревину цінних порід

тощо. Для

правильного проведення цього процесу слід знати природу склеювання, матеріали

та обладнання, яке використовують, а також технологію та режимні параметри.

Процес склеювання під час розгляду

технологічних процесів виробництва фанери, ДСП та ін. В процесі виготовлення виробів з

деревини склеювання знаходить широке застосування як нероз'ємне з'єднання:

- отримання деталей

більших розмірів

- отримання гнутоклеєних

та гнутопропилених заготовок;

- пресування деталей з

подрібненої деревно-клейової композиції (ДКК);

- личкування пластей та

крайок у брусках та щитах;

- отримання елементів

рамної чи каркасної конструкцій (разом з шиповим з'єднанням);

- складання у вироби

нероз'ємної конструкції.

- приклеювання

декоративних елементів тощо.

Режимні параметри склеювання

Під режимом виконання будь-якої операції

розуміють певну сукупність технологічних факторів, при яких рекомендується

виконувати ту чи іншу операцію, щоб досягти необхідної якості заготовки за

умови високої продуктивності. Від правильно вибраного і дотриманого

режиму залежить якість склеювання та продуктивність обладнання. При виконанні

тієї чи іншої операції існує певна кількість параметрів, які безпосередньо

впливають на режим (кутові параметри різця, швидкості різання та подачі,

вологість, температура та ін.). Склеювання відрізняється від багатьох інших

операцій в деревообробленні тим, що на її виконання впливає досить багато

факторів.

Основними серед них є :

Стан поверхонь

Стан поверхонь, що склею-ють - характеризується шорсткістю Rm, вологістю W,

температурою tоС. Краще склеюються поверхні при Rт= 100 ...300 мкм, гірше - поверхні після

циліндричного фрезерування. Вологість основи має бути W=8±2%, личківки - на 1 ...2

% менше. Температура поверхонь t=15...25°С.

Стан клею

Стан клею характеризують в'язкістю, концентрацією,

температурою.Клей з низькою в'язкістю легше змочує деревину, рівномірно

наноситься, має меншупитому витрату, але швидше всмоктуєтьсядеревиною і довго

твердне. Для кожноїмарки клею необхідна в'язкість вказуєтьсяокремо. Щоб

зменшити в'язкість клею,інколи роблять його спінювання з 0,5...1,0 %альбуміну,

або за допомогою ультразвуку.Щоб збільшити в'язкість клею, до ньогододають

наповнювачі - деревне борошно,тальк, каолін та ін. Концентрація

клеювзаємопов'язана з в'язкістю і їх слідрозглядати одночасно. Температура

клеюпри нанесенні на поверхні залежить від йоготипу і становить: для

калогенових клеїв t=70...80°С, термореактивних -t=20...25°С,

клеів-розплавів t=200°С,

клейових ниток - t=400...450° С.

Параметри навколишнього середовища

Параметри навколишньогосередовища характеризуються

температурою та відносною вологістю повітря.Температура повітря у багатьох

випадкахвзаємопов'язана з температурою деревинита клею і також впливає на

процес склеювання в залежності від типу клею. Відноснавологість повітря впливає на процес склеювання

аналогічно вологості деревних матеріалів і рекомендується 60-70%

Підготовлення клею

Серед великої різноманітності клейових матеріалів для склеювання деревини

та деревних матеріалів при виготовленні виробів з деревини найбільше застосування

знайшли клеї:

·

білкові:

·

рослинного

походження;

·

тваринного

походження;

·

синтетичні

(на основі термореактивних смол):

·

карбамідні;

·

фенольні;

·

формальдегідні;

·

меламінові;

·

комбіновані;

·

дисперсійні;

·

епоксидні;

·

клеї-розплави;

·

поліуретанові;

·

каучукові;

·

клейові

плівки, стрічки;

·

клейові

синтетичні нитки.

Вибір того чи іншого типу

клею залежить від умов експлуатації, способу склеювання обладнання та ін. Також

впливає його наявність в даний час на ринку та ціна. Товарні марки клею

змінюються залежно від рецептури та виробника.

Підготовлення основи

Під основою при склеюванні розуміють поверхню,

на яку наносять клей. Нею можуть бути:

- заготовки з масивної деревини,

шпилькових та м'яколистяних порід;

- заготовки з ДСП, фанери,

ДВП, MDF.

Підготовлення основи до

склеювання полягає у вирівнюванні поверхні та забезпеченні відповідної

шорсткості.

Залежно від виду матеріалу

основи буде змінюватись склад операцій з підготовлення до склеювання чи

личкування. Технологічний процес підготовлення заготовок з масивної деревини

включає:

- вирівнювання поверхні;

- видалення гнилей та

випадаючих сучків і забивання на їх місце вставок - чопів;

- видалення із смоляних

кишень смоли, клейових та оливних плям;

- шпаклювання місцевих

нерівностей;

- сушіння шпакльованих

місць;

- зачищення поверхні.

Вирівнювання поверхні

циліндричним фрезеруванням не є найкращим способом, але досить часто його

застосовують на практиці. При забиванні чопів слід враховувати, щоб матеріал, з

якого їх виготовляють, був таким, як і матеріал основи, а напрям волокон -

збігався. Вставка повинна бути на 0,5... 1,0 % сухіша. Клейові та оливні плями

знімають протиранням поверхні відповідними розчинниками. Для приготування

шпаклівки бажано використовувати ту ж марку клею, якою будуть здійснювати

склеювання (личкування) заготовок. Якщо після висихання вона осідає, то такі

місця слід шпаклювати повторно. Шпаклівка. піс ля висихання повинна мати

незначну усадку, її твердість повинна бути близькою до твердості матеріалу

поверхні. Після висихання шпакльовану поверхню шліфують. Шорсткість поверхні

повинна відповідати технічним умовам і значною мірою залежить від виду

матеріалу личківки. Міцнішими будуть клейові з'єднання у поверхонь, які

зачищенні шліфуванням, а не фрезеруванням. Волокна деревини (ворсинки) у

клейовому шарі відіграють роль армуючих елементів і зміцнюють його. Вологість

основи повинна бути в межах 8±2 %, а личківок - на 1 ...2 % менше.

Якщо основою буде деревностружкова

плита, то технологічний процес її підготовлення до личкування включає:

- калібрування плити;

- шпаклювання дефектних

місць;

- сушіння шпакльованих

місць;

- зачищення поверхні.

При личкуванні тонкими

матеріалами, якими є полімерні плівки та синтетичний шпон, слід більш ретельно

підготовляти поверхню, для чого іноді застосовують суцільне шпаклювання.

Вибираючи меблі чи

будівельні конструкції дедалі частіше споживач віддає перевагу виробам з

натуральної деревини. Крім високих фізико-технологічних й експлуатаційних

властивостей, вони вирізняються природною красою й індивідуальністю, є важливим

елементом інтер'єру, створюють відчуття затишку та комфорту. Основою для

виробництва виробів з масивної деревини є клеєні конструкції (рис. 1).

Їхнє застосування дає змогу більш ощадливо

використовувати деревину, тому що при розкрої колоди не завжди можливо одержати

вільні від дефектів (сучків, смоляних кишень, тріщин, ділянок, уражених синявою

тощо) суцільні деталі, бруси чи заготовки необхідного перерізу. Крім того,

склеєні деталі є міцнішими від суцільних, не дають усадки, не розтріскуються,

не жолобляться під час обробки й експлуатації. Це, в першу чергу, зрощені у

ламелі бруски, як окремі заготовки, так і склеєні у 2, 3 і 4 шт. по товщині та

в необхідній кількості по ширині для виготовлення складових частин меблів.

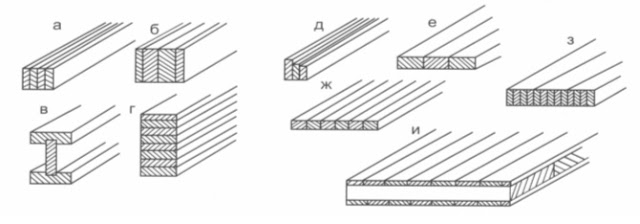

Рис. 1. Вироби

із клеєної деревини: а – елемент конструкції щита; б – складовий елемент з різнотовщинних брусків;в – двотавровий елемент; г – елемент для будівельної конструкції; д – бруски для виготовлення віконних рам; ж – щити із брусків, склеєних на ребро; з – щити із брусків, склеєних по пласті; и - багатошарові

щити.

Передусім,

необхідно ретельно вибрати матеріал, адже якими б якісними не були інструмент і

обладнання, вони не дають змоги одержати високоякісну продукцію з низькосортної

деревини. Необхідно також врахувати умови, в яких надалі буде експлуатуватися

готовий виріб, специфічні особливості деревних порід (виступання смоли,

схильність до пересихання і т. ін.).

Для виготовлення бруса та меблевого щита

застосовується такий конструкційний матеріал, як лісоматеріали твердолистяних

порід – бук, дуб, так і шпилькових – сосна, модрина та ін. Як відомо, бук і дуб

вирізняються своєю вишуканістю, тобто текстурою та кольором, а також

забезпечують досить високі фізико-механічні властивості. У зв’язку з цим,

більшість престижного щита робиться саме з бука та дуба, хоча дуб, наприклад,

досить дорогий конструктивний матеріал зате такий щит (брус) є досить

довговічними і відповідає найвищим естетичним показникам.

Поперечне склеювання зрощених за довжиною

короткомірних ламелей проводять по пласті (по товщині) з метою виготовлення

бруса та по крайці (по ширині) з метою одержання меблевого щита.

Склеювання по товщині забезпечує

одержання товстих заготовок з тонких ламелей. Із збільшенням кількості пластин

міцність і стабільність деталей підвищується. Опір розколюванню і сколюванню

деревини в напрямку, перпендикулярному клейовим прошаркам, значно підвищується.

Комбіноване або зубчасто-пластеве склеювання коротких і тонких відрізків чи

пластин дає змогу одержати заготовки будь-якої довжини і товщини.

Деякі з можливих варіантів набору пакетів

при склеюванні масивної деревини по товщині представлені на рис. 2. Товщина

шарів ділянок при цьому може бути однаковою (рис. 2, а) або різною (рис. 2, б).

Окремі шари за шириною можуть бути суцільними (рис. 2, а, б) чи складеними

з кількох ділянок (рис.

2, в, г). У переклеєних щитах (рис. 2, г) суміжні шари мають бути

розташовані під певним кутом (частіше 90о), що збільшує їх стабільність. Шари,

які склеєні по ширині з окремих ділянок, перед склеюванням у блоки повинні бути

оброблені по товщині.

Рис. 2. Варіанти склеювання масивної деревини по товщині.

Деякі з можливих варіантів склеювання

масивної деревини за шириною з

метою виготовлення меблевого щита показані на рис. 3.

Рис. 3. Змикання ділянок за шириною: 1 - на зуб; 2 - на шпунт

і гребінь конічний асиметричний; 3 - на шпунт і гребінь; 4 - на шпунт і гребінь

конічний; 5 - на зубчастий шип; 6 - на гладку фугу; 7 - на вставну рейку.

При

склеюванні щитів з ділянок тангентального розкрою із розташуванням річних шарів

в одному напрямку форма щита пожолобиться в один бік. При наборі щита із

ділянок з перемінним розташуванням річних кілець щити будуть менш

пожолобленими, ніж в попередньому випадку, але форма пожолобленості буде

хвилястою. При розташуванні річних кілець перпендикулярно до площини щита

можливі різні форми щита. Найбільш правильним буде таке розташування заготовок,

при якому сусідні крайки будуть однаковими - заболонь до заболоні, серцевина до

серцевини, а пласті в сусідніх ділянках (зовнішня і внутрішня) будуть взаємопротилежними.

Перед набором в щити всі (при зрощуванні у ламелі) або окремі ділянки можуть

бути склеєними по довжині.

Склеювання брусків по крайці у шпунт і

гребінь, на вставні рейку чи шипи та в награт, хоч і збільшують міцність

склеювання, але вимагають збільшення витрат деревини, а інколи й трудозатрат.

Склеювання брусків по крайці та пласті для збільшення ширини та товщини

заготовки навіть на гладку фугу може забезпечити міцність, що майже дорівнює

міцності масивної деревини. Тому склеювання заготовок по товщині або

комбіноване – по ширині і товщині одночасно – здійснюється, у більшості

випадків, на гладку фугу.

Розмірні характеристики уніфікованих меблевих щитів (4):

- довжина: 2220, 2270, 2320, 2370, 3420,

3440, 3470, 3520, 4000…6000 мм;

- ширина: 500, 600, 650, 750, 850, 950,

1000, 1100, 1200, 1300 мм;

- товщина: 18, 19, 20, 24, 28, 30, 32, 36,

40 мм.

Рис.

4. Меблевий щит, що є конструктивним елементом для меблів.

При з’єднанні по ширині важливі

такі показники:

1) ширина ділянок - щоб надати щиту

формостійкості залежно від призначення його виготовляють із ділянок обмеженої

ширини 15…70 мм.

2) базування ділянок - як видно з рис. 5,

від прийнятої схеми базування залежать як величина припуска по товщині, так і

значення трудозатрат на підготовлення та склеювання брусків. Кращою з цієї

точки зору слід вважати схему показану на рис. 5, б;

3) розташування річних кілець у суміжних

ділянках.

Рис.5. Схеми базування ділянок при склеюванні в

щити: а - за двома

крайками; б - за

однією пластю та двома крайками; в -

за двома пластями та двома крайками.

Тема: Виконання робіт середньої складності при розкрої деревини. Повздовжній та поперечний розкрій пиломатеріалів.

Розкрій є одним з перших

етапів технологічного процесу на підприємствах, що виготовляють вироби з

деревини. Від того, як організовано порядок виконання операцій, який інструмент

та обладнання вибрано для розкрою, великою мірою буде залежати подальша організація

технологічного процесу, а відповідно, й собівартість виробів.

Серед

великої різноманітності матеріалів, які використовують на підприємствах з

виготовлення виробів з деревини, розкрою можуть підлягати: пиломатеріали, плитні

матеріали, листові матеріали, тканина, поролон, шліфувальна шкурка, скло.

Для різних підприємств

кількість матеріалу, який підлягає розкрою, для різних типів матеріалів

змінюється. Залежно від об'єму розкрою та виду матеріалу, який розкроюють,

змінюється як технологія його проведення, так і необхідне обладнання.

Розкрій

деревних матеріалів

Розкрій деревних матеріалів, далі - розкрій, є одним

із перших етапів технологічного процесу виготовлення виробів з деревини. Перед

ним, крім складування, може проводитись лише сушіння деревних матеріалів.

Сьогодні немає однозначного рішення, чи починати технологічний процес із

сушіння пиломатеріалів, чи з їх розкрою. Це можна зробити лише за допомогою

економічних розрахунків, в конкретних умовах виробництва. Під розкроєм розуміють поділ матеріалу (пиломатеріалів)

на дві або більше частин з отриманням чорнових або чистових

заготовок.

Основні операції розкрою є досить простими і

складаються з поділу матеріалу поперек волокон - поперечний

розкрій, та вздовж волокон - поздовжній розкрій.

Поздовжній розкрій

проводиться для отримання необхідної ширини та товщини заготовок, поперечний -

для отримання необхідної довжини (рис. 2.1).

Рис.2.1. Види розкрою

пиломатеріалів:

а - поперечний; б, в -

поздовжній

Чорновою заготовкою називають

відрізок матеріалу, з якого в результаті подальшого оброблення буде отримано

чистову заготовку, а потім і деталь. Суха чорнова заготовка, оброблена до

габаритних розмірів деталі, називається чистовою заготовкою. Чорнова заготовка

відрізняється від чистової розмірами та якістю поверхні. Чистова заготовка

відрізняється від деталі формою (рис. 2.2).

Рис.2.2. Вид чорнової та

чистової заготовок і деталі

ПРИПУСКИ

Припуск -шар матеріалу, який підлягає зняттю з поверхні заготовки для перетворення її в деталь заданої форми, розмірів і шорсткості поверхні

Різниця між: розмірами чорнової і чистової

заготовок називається припуском заготовки. Припуски бувають по довжині, ширині та товщині заготовок (рис. 2.3).

Необхідність припусків зумовлюється такими причинами:

похибками форми і розмірів заготовки, якщо вони виходять за межі допуску

деталі, наявністю на поверхнях заготовки дефективного шару або значної

шорсткості, компенсацією похибок установки заготовки на верстаті при її виготовленні

тощо.

Кожна з названих причин є незалежною, а зумовлені ними

припуски можуть компенсуватися. Тому правильне визначення припусків і в

кінцевому рахунку розмірів заготовок має велике виробниче та економічне

значення. За заниженої величини припусків певна частина виготовлених деталей

може виявитися бракованою окремих ділянок деталі, неточних їх розмірів і форми.

Якщо припуски завищені, то витрати матеріалу, електроенергії, часу на обробку

заготовок зростають. При автоматизації механічної обробки заготовок завищені

припуски можуть погіршити якість деталей (точність розмірів, шорсткість,

форму).

Операційним припуском на обробку називають різницю між

розмірами заготовки на попередній і виконуваній операціях. Сумарний припуск на

обробку дорівнює сумі операційних припусків усього процесу обробки від

заготовки до готової деталі. Якщо вологість заготовки більша від вологості

деталі, до сумарного припуску необхідно додати припуск на всихання.

Правила установлення оптимальної величини припусків на

механічну обробку деталей:

·

поділ

припуску на складові;

·

аналіз

складових сумарного і операційних припусків;

·

використання

розрахунково-аналітичного методу визначення припусків;

·

експериментальна

перевірка аналітично підрахованих величин припусків у конкретних виробничих

умовах.

Необхідність припусків зумовлюється такими причинами:

похибками форми і розмірів заготовки, якщо вони виходять за межі допуску

деталі, наявністю на поверхнях заготовки дефективного шару або значної

шорсткості, компенсацією похибок установки заготовки на верстаті при її

виготовленні тощо.

Кожна з названих причин є незалежною, а зумовлені ними

припуски можуть компенсуватися. Тому правильне визначення припусків і в

кінцевому рахунку розмірів заготовок має велике виробниче та економічне

значення. За заниженої величини припусків певна частина виготовлених деталей

може виявитися бракованою окремих ділянок деталі, неточних їх розмірів і форми.

Якщо припуски завищені, то витрати матеріалу, електроенергії, часу на обробку

заготовок зростають. При автоматизації механічної обробки заготовок завищені

припуски можуть погіршити якість деталей (точність розмірів, шорсткість,

форму).

Операційним припуском на обробку називають різницю між

розмірами заготовки на попередній і виконуваній операціях. Сумарний припуск на

обробку дорівнює сумі операційних припусків усього процесу обробки від

заготовки до готової деталі. Якщо вологість заготовки більша від вологості

деталі, до сумарного припуску необхідно додати припуск на всихання.

Правила установлення оптимальної величини припусків на

механічну обробку деталей:

·

поділ

припуску на складові;

·

аналіз

складових сумарного і операційних припусків;

·

використання

розрахунково-аналітичного методу визначення припусків;

·

експериментальна

перевірка аналітично підрахованих величин припусків у конкретних виробничих

умовах.

Розкрій плит - це операція

отримання з плит заготовок потрібних розмірів і кількості. Розкрій оцінюється

корисним виходом заготовок. Для забезпечення максимального використання

сировини становлять оптимальний план розкрою за допомогою ЕОМ. При цьому повинні

враховуватися як технологічні фактори, що визначають комплектність і

типорозмірів заготовок, так і основні параметри та схеми форматного обладнання.

Важливою вимогою до верстатів є можливість виробляти поздовжній і поперечний

розкрій без зняття відрізаних смуг і перенастроювання верстата, тобто

здійснювати так звану змішану схему розкрою.

Першою стадією любого виготовлення виробів з деревини є розкрій

пиломатеріалів на заготовки. За видом заготовки поділяються на чорнові і

чистові. Розкроюючи деревні матеріали на чорнові заготовки, дотримуватися

високої точності їх розмірів не обов'язково, бо вони підлягають подальшій

чистовій механічній обробці. Відповідно до цього для розкрою пиломатеріалів на

чорнові заготовки застосовується обладнання, яке забезпечує відповідну точність

заготовок. При чистовому розкроюванні застосовується обладнання, інструменти і

прийоми, які забезпечують підвищену точність заготовок і потрібну якість.

Вихідні матеріали, які використовуються для отримання заготовок, зокрема

дошки, можуть мати різного роду відкриті й приховані вади у вигляді сучків,

тріщин та ін. Такі вади, відповідно до технологічних вимог, можуть нормуватись

або не допускатися в заготовках. Тому дошки розкроюються за безпосередньою

участю робітника, який візуально оцінює якість заготовок і зіставляє їх з

вимогами щодо якості готових деталей. За ступенем участі робітника в контролі

за процесом розкрій поділяють на груповий і індивідуальний. Груповий розкрій

виконують без врахування якості сировини за підготовленою схемою і без

врахування можливих вад. Це призводить до зниження ефективності використання

деревних матеріалів. При індивідуальному розкрої процес відбувається з

врахуванням розмірів і якості сировини за найраціональнішою схемою.

Індивідуальний метод розкрою підвищує ефективність використання деревних

матеріалів на 5 – 7%.

Розкрій матеріалів на заготовки може бути організований централізовано,

тобто в місці виготовлення цих пиломатеріалів, або на підприємствах, які

використовують пиломатеріали для виготовлення продукції. За існуючої нині

технологічної спеціалізації багато матеріалів розкроюються на спеціалізованих

дільницях лісопильних підприємств. Це сприяє раціональнішому використанню сировини,

надає можливість глибокої переробки деревних матеріалів і скорочує об'єми

транспортних операцій. Адже споживачу транспортується не вихідна сировина, а

чорнові або чистові заготовки. Відходи, які отримують при централізованому

розкрої, використовують як вторинну сировину для виготовлення інших видів

продукції.

Схеми розкрою пиломатеріалів

З метою раціонального використання сировини при розкрої пиломатеріалів

необхідно встановити співвідношення наявних дощок з розмірами заготовок. При

цьому можливі такі варіанти:

·

розміри

перерізів дощок відповідають розмірам перерізів заготовок;

·

товщина

дощок відповідає товщині заготовок, а ширина кратна або перевищує ширину

заготовок;

·

ширина

дощок відповідає ширині заготовок, але товщина перевищує товщину заготовки або

кратна їй;

·

товщина

і ширина дощок перевищує розміри перерізу заготовки або кратна їм.

Важливими при організації розкрою є

довжина поставлених дощок, їх сортність. Оскільки може виявитися, що з наявного

сорту дощок виготовити заготовки потрібної якості неможливо, в технологічний

процес розкрою вводять додаткові операції: розкроюють дошки на відповідні

відрізки, потім склеюють їх по довжині, пласті або крайці так, щоб в результаті

отримати склеєні заготовки потрібних розмірів і якості.

Залежно від розмірів пиломатеріалів, їх сортності і породи, а також від

розмірів і форми заготовок, які потрібно отримати, розрізняють такі схеми

розкрою:

1. поперечно-поздовжній розкрій.

Виконується в такій послідовності: поперечний розкрій дощок на відрізки з

вирізкою дефектів (вад) і далі поздовжній розкрій відрізків на заготовки;

2. поздовжньо-поперечний розкрій.

Передбачає розкрій дощок уздовж на рейки і потім торцювання рейок за розмірами

заготовок;

3. торцювання дощок на відрізки з

вирізкою дефектних місць, розмітка відрізків і вирізання з них заготовок;

4. розмітка дощок з подальшим їх

розкроєм за схемою 1 або 2;

5. фрезерування однієї пласті

дошки, її розмітка і подальше розкрій за схемою 1 або 2;

6. фрезерування пласті дошки,

розкрій її на відрізки з вирізкою дефектних місць, обрізання крайок відрізків з

подальшим їх фугуванням і склеюванням по крайці в щити; розмітка щитів і

випилювання криволінійних заготовок. У випадку розкрою обрізних дощок вирівнювання

крайок не потрібно;

7. фрезерування пласті,

торцювання дошки на відрізки з вирізкою дефектних місць, склеювання відрізків

по довжині на зубчастий шип, калібрування і торцювання на заготовки;

8. торцювання дощок, склеювання

їх на зубчастий шип, торцювання на мірні відрізки, фрезерування крайок і

пласті, склеювання по крайці в щити, розкрій щита по ширині на заготовки і

калібрування заготовок;

9. розкрій дощок на рейки,

торцювання рейок з вирізкою дефектних місць, склеювання рейок на зубчастий шип

у суцільний брус і поперечне розкрій бруса на заготовки.

Наведені схеми розкрою застосовують на різних виробництвах. Водночас схеми

1-3 і 6 широко застосовуються у виробництві меблів і будівельних деталей. На

рис. показані приклади схем розкрою дощок. Вибір схеми розкрою для конкретних

умов виробництва обумовлюється сортністю пиломатеріалів, породою деревини,

видом і формою заготовок і необхідністю забезпечення раціонального використання

сировини. Одним із основних факторів, на якому базується вибір схеми розкрою,

є забезпечення раціонального розкрою матеріалів.

Комментариев нет:

Отправить комментарий